Nous utilisons des cookies pour améliorer votre expérience de navigation, mais aussi pour analyser notre trafic. En cliquant sur « Tout accepter », vous consentez à notre utilisation des cookies.

Nous utilisons des cookies pour vous aider à naviguer efficacement et à exécuter certaines fonctionnalités. Vous trouverez des informations détaillées sur tous les cookies sous chaque catégorie de consentement ci-dessous.

Nous utilisons également des cookies tiers qui nous aident à analyser la façon dont vous utilisez ce site web. Ces cookies ne seront stockés dans votre navigateur qu'avec votre consentement préalable.

Vous pouvez choisir d'activer ou de désactiver tout ou partie de ces cookies, mais la désactivation de certains d'entre eux peut affecter votre expérience de navigation.

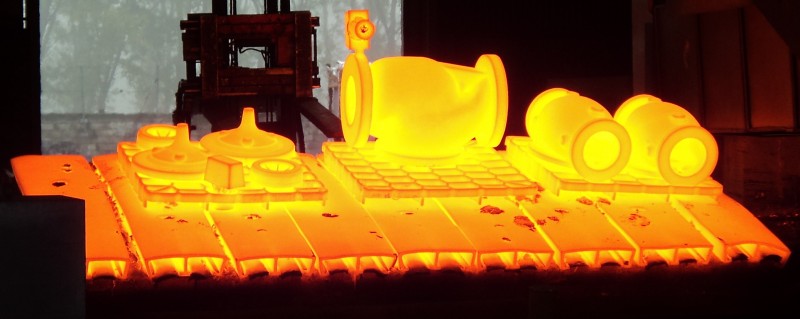

Dans ce cas il s'agit de couler et mouler des aciers inox et à bases nickel, orientés vers les applications liées à des contraintes fortes de corrosion ou de température et en particulier à la fabrication de corps de vannes utilisés pour des applications pétrolières. On commence par réaliser un modèle en bois ou en résine qui prend la forme de la pièce attendue. Ce modèle tient compte des retraits de la matière liés à son refroidissement. Le modèle ainsi obtenu impose son empreinte dans un moule en sable généralement en deux parties dans lequel peuvent prendre place un ou plusieurs noyaux. Après réunions des différentes parties du moule, le matériau en fusion y est coulé et le moule est détruit après refroidissement. Le principal avantage de la fonderie d'inox vis-à-vis de la forge est la possibilité d'obtenir des formes complexes. La pièce moulée ainsi obtenue peut successivement faire l'objet d'opérations complémentaires sur requête, telles qu'usinages, contrôles non-destructifs, etc.